La fabrication moderne exige une précision et une constance dans chaque aspect de la production, particulièrement en ce qui concerne les applications d'impression. Une machine de transfert thermique représente une approche révolutionnaire pour atteindre une précision supérieure dans l'impression sur divers matériaux et supports. Ces dispositifs sophistiqués utilisent des processus thermiques contrôlés afin d'assurer un transfert précis des designs, motifs et graphiques, avec une qualité et une régularité remarquables que les méthodes d'impression traditionnelles peinent souvent à atteindre.

Le fondement de l'amélioration de la précision d'impression dans machines à transférer la chaleur réside dans leurs systèmes sophistiqués de régulation thermique. Ces systèmes utilisent des thermostats précis et des contrôleurs numériques qui maintiennent des plages de température exactes à une fraction de degré près. Contrairement aux méthodes d'impression conventionnelles, qui peuvent souffrir de fluctuations de température, les équipements modernes de transfert thermique assurent des conditions thermiques constantes tout au long du processus d'impression. Cette constance se traduit directement par une activation uniforme de l'encre, une bonne adhérence et une reproduction cohérente des couleurs sur tous les matériaux imprimés.

Les machines de transfert thermique de qualité professionnelle intègrent plusieurs zones de chauffage pouvant être contrôlées et surveillées indépendamment. Chaque zone maintient son propre profil de température, permettant des applications d'impression complexes nécessitant des conditions thermiques différentes à divers stades. Cette approche multi-zones élimine les points chauds et les zones froides fréquents sur les équipements d'impression moins sophistiqués, garantissant ainsi que chaque partie du support reçoive exactement la quantité de chaleur nécessaire pour une qualité optimale du transfert.

La répartition uniforme de la pression représente un autre facteur critique pour obtenir une précision exceptionnelle d'impression. Les machines avancées de transfert thermique sont équipées de systèmes de pression pneumatiques ou hydrauliques qui appliquent une force constante sur toute la surface d'impression. Cette répartition homogène de la pression garantit que les matériaux de transfert entrent pleinement en contact avec le support, éliminant ainsi les transferts partiels, les bulles d'air et les motifs d'adhérence irréguliers qui pourraient compromettre la qualité d'impression.

Les systèmes de contrôle précis de la pression des équipements modernes permettent aux opérateurs d'ajuster les paramètres de force en fonction de l'épaisseur du matériau, des caractéristiques du film de transfert et des propriétés du support. Cette adaptabilité assure des conditions d'adhésion optimales pour différentes applications, tout en maintenant un équilibre délicat entre une pression suffisante pour une bonne adhérence et une force excessive pouvant endommager des matériaux sensibles ou déformer des détails fins dans le motif imprimé.

Les machines modernes de transfert thermique intègrent des systèmes numériques sophistiqués de registration qui améliorent considérablement la précision du positionnement par rapport aux méthodes d'alignement manuel. Ces systèmes utilisent des capteurs optiques, des guides laser et des mécanismes de positionnement commandés par ordinateur pour assurer un placement précis des matériaux de transfert sur les supports. La fonctionnalité de registration numérique élimine les erreurs humaines dans le positionnement, qui ont traditionnellement constitué l'une des principales sources d'imprécisions d'impression dans les applications de transfert.

Les fonctions d'alignement automatisé peuvent détecter les bords des supports, les repères de référence et les graphismes préexistants afin d'établir un registration parfait pour des applications multicouches ou des motifs répétitifs. Cette technologie est particulièrement utile dans les applications industrielles où un positionnement constant sur des centaines, voire des milliers d'articles identiques, est essentiel pour maintenir les normes de qualité et réduire les pertes dues aux impressions mal alignées.

Moderne machine à transfert de chaleur les systèmes intègrent une commande programmable du mouvement qui garantit une précision de positionnement reproductible pour chaque cycle d'impression. Ces systèmes mémorisent les paramètres de positionnement pour différents types de travaux, permettant aux opérateurs de rappeler des réglages précis pour des applications récurrentes. Les commandes programmables éliminent les variations de réglage entre les opérateurs et les séries de production, assurant des résultats constants quel que soit l'opérateur ou le moment de la production.

Les systèmes de commande du mouvement intègrent également des mécanismes de rétroaction qui surveillent en continu la précision du positionnement pendant le fonctionnement. Si une déviation par rapport aux paramètres programmés est détectée, le système peut automatiquement effectuer un ajustement ou alerter les opérateurs sur d'éventuels problèmes avant qu'ils n'affectent la qualité d'impression. Cette capacité de surveillance en temps réel empêche la production d'articles défectueux et maintient des normes de qualité constantes tout au long de longues séries de production.

Une impression précise nécessite un positionnement stable du support tout au long du processus de transfert, et les machines de transfert thermique avancées y parviennent grâce à des systèmes sophistiqués de manipulation des matériaux. Ces systèmes comprennent des tables de maintien sous vide, des mécanismes de serrage mécanique et des guides réglables qui fixent les matériaux en positions exactes pendant les cycles de chauffage et de refroidissement. Cette stabilisation empêche tout déplacement du matériau qui pourrait provoquer des images floues, des motifs décalés ou des transferts incomplets.

Les systèmes de stabilisation du support sont conçus pour s'adapter à divers types et épaisseurs de matériaux sans compromettre la précision du positionnement. Les matériaux flexibles, les supports rigides et les objets de formes irrégulières peuvent tous être positionnés solidement à l'aide de mécanismes de maintien réglables, capables de s'adapter à différentes exigences dimensionnelles tout en conservant la précision nécessaire à des résultats d'impression exacts.

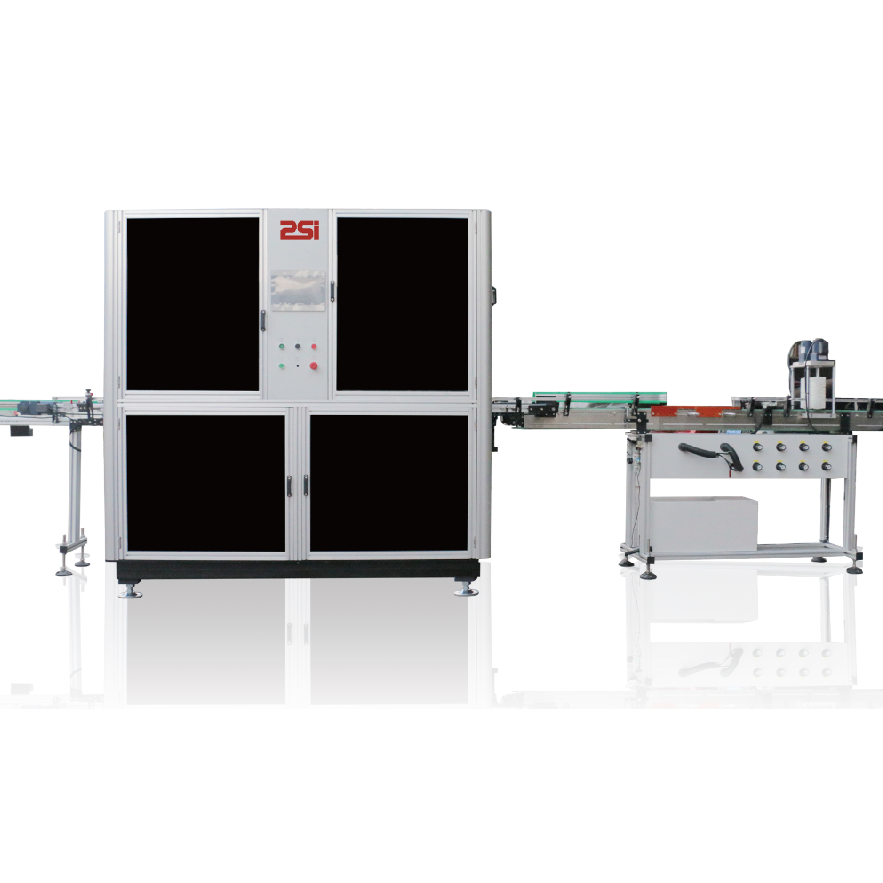

Les environnements de production à haut volume bénéficient grandement des systèmes automatisés d'alimentation et d'éjection qui maintiennent la précision du positionnement tout en augmentant le débit. Ces systèmes transportent les substrats au cours du processus d'impression à l'aide de mécanismes de convoyeur de précision, de systèmes de positionnement pilotés par servomoteurs et de profils d'accélération contrôlés qui empêchent tout déplacement ou déformation du matériau pendant la manipulation.

Les systèmes de manutention automatisés réduisent l'intervention de l'opérateur dans le processus de positionnement, éliminant ainsi les sources potentielles d'erreurs humaines tout en maintenant des temps de cycle constants. Les matériaux sont positionnés, traités et retirés avec une précision reproductible garantissant des résultats uniformes sur de grandes quantités de production. Cette automatisation réduit également la fatigue de l'opérateur et les variations de qualité associées pouvant survenir lors de périodes prolongées d'opération manuelle.

Les machines de transfert thermique avancées intègrent des systèmes complets de surveillance qui suivent en temps réel les paramètres critiques du processus. Des capteurs de température, des transducteurs de pression et des mécanismes de temporisation surveillent continuellement les conditions de fonctionnement et les comparent aux paramètres établis pour une précision d'impression optimale. Cette surveillance constante permet de détecter immédiatement toute déviation susceptible d'affecter la qualité d'impression avant qu'elle ne conduise à des produits défectueux.

Les systèmes de surveillance génèrent des journaux détaillés du processus qui documentent les conditions de fonctionnement pour chaque cycle d'impression, créant ainsi un historique complet pour le contrôle qualité. Cette capacité de documentation est essentielle pour les programmes de contrôle qualité, les efforts d'optimisation des processus et les activités de dépannage. Les opérateurs peuvent analyser les données historiques afin d'identifier des tendances, d'optimiser les réglages et de prévenir les problèmes de qualité récurrents susceptibles de compromettre la précision de l'impression.

Des algorithmes de contrôle sophistiqués intégrés aux équipements modernes peuvent ajuster automatiquement les paramètres du processus en fonction de retours en temps réel provenant des systèmes de surveillance. Ces commandes adaptatives compensent les variations environnementales, les différences de matériaux et les modes d'usure des équipements qui pourraient sinon affecter la précision de l'impression. Le système optimise continuellement les conditions de fonctionnement afin de maintenir des résultats constants malgré les circonstances changeantes.

Les systèmes de commande adaptative apprennent à partir de chaque cycle d'impression, constituant une base de données des paramètres optimaux pour différentes combinaisons de matériaux et conditions de fonctionnement. Cette capacité d'apprentissage automatique permet une amélioration continue de la précision d'impression à mesure que le système accumule de l'expérience opérationnelle et affine ses stratégies de contrôle sur la base de données de performance réelles.

Les machines modernes de transfert thermique peuvent s'intégrer directement aux systèmes de conception assistée par ordinateur et aux plateformes de gestion de flux numériques, éliminant ainsi les pertes d'exactitude pouvant survenir lors des transferts de fichiers et des procédures de configuration manuelles. L'intégration numérique directe garantit que les spécifications de conception sont traduites avec précision en paramètres machine, sans erreurs d'interprétation ni corruption de données susceptibles de compromettre la précision d'impression.

Les fonctionnalités d'intégration numérique incluent le redimensionnement automatique, l'appariement des couleurs et les calculs de positionnement, qui optimisent les paramètres de transfert selon des exigences de conception spécifiques. Les graphismes complexes comportant des détails fins, des dégradés et des exigences précises en matière de couleur peuvent être reproduits fidèlement à l'aide de paramètres calculés directement à partir des fichiers numériques de conception, assurant ainsi une reproduction exacte des éléments visuels souhaités.

Les systèmes de flux de travail intégrés permettent une planification précise de la production qui tient compte des caractéristiques des matériaux, des exigences de configuration et des spécifications de qualité pour chaque tâche. Ces systèmes de planification peuvent automatiquement séquencer les tâches afin de minimiser les changements de configuration, d'optimiser l'utilisation des matériaux et de maintenir des normes de qualité constantes tout au long des cycles de production. Cette approche systématique de la gestion de production réduit les risques d'erreurs tout en maximisant les avantages en matière de précision offerts par les technologies avancées de machines de transfert thermique.

Les systèmes de planification suivent également les performances des équipements et leurs besoins en maintenance, garantissant ainsi que les machines fonctionnent à un niveau de précision optimal grâce à des programmes réguliers de maintenance préventive et d'étalonnage. Les interventions de maintenance sont automatiquement programmées en fonction des modèles d'utilisation et des données de surveillance des performances, empêchant toute dégradation de la précision due à l'usure des équipements ou à un décalage d'étalonnage.

Les facteurs les plus critiques affectant la précision du transfert thermique incluent la précision de la régulation de température, l'uniformité de la répartition de la pression, la précision du positionnement du support et la régularité du chronométrage. Des variations de température de seulement quelques degrés peuvent provoquer des transferts incomplets ou des décalages de couleur, tandis qu'une pression irrégulière entraîne une adhérence partielle et des variations de qualité. Un positionnement précis du support garantit un bon calage pour les applications multicouches, et un chronométrage constant évite une polymérisation insuffisante ou une surchauffe qui nuiraient à la qualité du transfert.

Les machines automatisées de transfert thermique offrent une précision nettement supérieure par rapport aux procédés manuels, car elles éliminent les variations humaines liées au positionnement, au chronométrage et à l'application de la pression. Les systèmes automatisés maintiennent des paramètres de fonctionnement constants sur des milliers de cycles, tandis que les procédés manuels sont soumis à la fatigue de l'opérateur, aux différences de compétences et aux fluctuations d'attention. Les commandes de précision des équipements automatisés atteignent généralement des écarts de positionnement inférieurs à un dixième de millimètre, contre des tolérances manuelles exprimées en millimètres.

Les pratiques essentielles d'entretien comprennent l'étalonnage régulier des capteurs de température et de pression, le nettoyage des éléments chauffants et des plaques de pression, la vérification de la précision du positionnement à l'aide de substrats tests, ainsi que le remplacement des guides de positionnement ou joints usés. Les plans de maintenance préventive doivent inclure des procédures de nettoyage quotidiennes, des vérifications hebdomadaires d'étalonnage, des inspections complètes mensuelles et des mesures de précision annuelles effectuées par des techniciens qualifiés afin de garantir un fonctionnement précis en continu.

Les machines de transfert thermique avancées sont conçues avec des paramètres réglables qui s'adaptent à divers matériaux de support tout en respectant les normes de précision. Différents matériaux nécessitent des combinaisons spécifiques de température, de pression et de durée, qui peuvent être programmées dans les systèmes de commande des équipements modernes. L'essentiel réside dans le choix et l'étalonnage appropriés des paramètres pour chaque type de matériau, afin de compenser correctement la conductivité thermique, les variations d'épaisseur et les caractéristiques de surface par des ajustements adéquats des réglages de la machine.

Actualités à la Une

Actualités à la Une2024-08-12

2024-08-12

2024-08-12