Manufaktur modern menuntut ketepatan dan konsistensi dalam setiap aspek produksi, terutama dalam aplikasi pencetakan. Mesin transfer panas merupakan pendekatan revolusioner untuk mencapai akurasi pencetakan yang unggul pada berbagai material dan substrat. Perangkat canggih ini menggunakan proses termal terkendali untuk memastikan transfer desain, pola, dan grafik secara tepat dengan konsistensi dan kualitas luar biasa yang sering sulit dicapai oleh metode pencetakan konvensional.

Dasar dari peningkatan akurasi pencetakan dalam mesin Transfer Panas terletak pada sistem regulasi suhu canggih mereka. Sistem-sistem ini menggunakan termostat presisi dan pengendali digital yang menjaga kisaran suhu secara tepat dalam perbedaan pecahan derajat. Tidak seperti metode pencetakan konvensional yang dapat mengalami fluktuasi suhu, peralatan transfer panas modern memastikan kondisi termal yang konsisten sepanjang proses pencetakan. Konsistensi ini secara langsung menghasilkan aktivasi tinta yang seragam, daya rekat yang baik, serta reproduksi warna yang konsisten di seluruh bahan cetakan.

Mesin transfer panas kelas profesional dilengkapi dengan beberapa zona pemanasan yang dapat dikontrol dan dipantau secara independen. Setiap zona mempertahankan profil suhu tertentu, memungkinkan aplikasi pencetakan kompleks yang membutuhkan kondisi termal berbeda pada berbagai tahap. Pendekatan multi-zona ini menghilangkan area panas berlebih dan area dingin yang sering terjadi pada peralatan cetak yang kurang canggih, memastikan setiap bagian dari substrat menerima jumlah panas yang tepat untuk kualitas transfer optimal.

Distribusi tekanan yang seragam merupakan faktor penting lainnya dalam mencapai akurasi pencetakan yang luar biasa. Mesin perpindahan panas canggih dilengkapi sistem tekanan pneumatik atau hidrolik yang memberikan gaya konsisten di seluruh permukaan cetak. Distribusi tekanan yang merata ini memastikan bahwa material transfer melakukan kontak penuh dengan substrat, menghilangkan transfer sebagian, gelembung udara, dan pola rekat yang tidak rata yang dapat merusak kualitas cetak.

Sistem kontrol tekanan presisi pada peralatan modern memungkinkan operator menyesuaikan parameter gaya berdasarkan ketebalan material, karakteristik film transfer, dan sifat substrat. Kemampuan adaptif ini memastikan kondisi ikatan yang optimal untuk berbagai aplikasi, sekaligus menjaga keseimbangan antara tekanan yang cukup untuk rekat yang baik dan tekanan berlebihan yang dapat merusak material sensitif atau mendistorsi detail halus pada desain cetak.

Mesin perpindahan panas modern dilengkapi sistem registrasi digital canggih yang secara signifikan meningkatkan akurasi penempatan dibandingkan metode penyelarasan manual. Sistem-sistem ini menggunakan sensor optik, penunjuk laser, dan mekanisme pengaturan posisi yang dikendalikan komputer untuk memastikan penempatan material transfer yang tepat pada substrat. Kemampuan registrasi digital menghilangkan kesalahan manusia dalam penentuan posisi, yang selama ini menjadi salah satu sumber utama ketidakakuratan pencetakan dalam aplikasi transfer.

Fitur penyelarasan otomatis dapat mendeteksi tepi substrat, tanda referensi, dan grafik yang sudah ada sebelumnya untuk menentukan registrasi sempurna pada aplikasi berlapis atau pola berulang. Teknologi ini sangat bernilai dalam aplikasi industri di mana konsistensi penempatan pada ratusan atau ribuan item identik sangat penting untuk menjaga standar kualitas dan mengurangi limbah akibat cetakan yang tidak sejajar.

Modern mesin transfer panas sistem memiliki kontrol gerakan yang dapat diprogram untuk memastikan akurasi posisi yang konsisten pada setiap siklus cetak. Sistem ini menyimpan parameter posisi untuk berbagai jenis pekerjaan, memungkinkan operator memanggil pengaturan tepat untuk aplikasi yang berulang. Kontrol yang dapat diprogram menghilangkan variasi pemasangan antar operator dan antar produksi, memastikan hasil yang konsisten terlepas dari siapa yang mengoperasikan peralatan atau kapan pekerjaan tersebut dilakukan.

Sistem kontrol gerakan juga mencakup mekanisme umpan balik yang terus-menerus memantau akurasi posisi selama operasi. Jika terdeteksi penyimpangan dari parameter yang telah diprogram, sistem dapat secara otomatis menyesuaikan atau memberi peringatan kepada operator mengenai kemungkinan masalah sebelum memengaruhi kualitas cetak. Kemampuan pemantauan waktu nyata ini mencegah produksi barang cacat dan menjaga standar kualitas yang konsisten sepanjang proses produksi yang berkepanjangan.

Pencetakan yang akurat memerlukan posisi substrat yang stabil sepanjang proses transfer, dan mesin transfer panas canggih mencapai hal ini melalui sistem penanganan material yang canggih. Sistem-sistem ini mencakup meja penahan vakum, mekanisme pengikat mekanis, serta panduan yang dapat disesuaikan yang mengamankan material pada posisi tepat selama siklus pemanasan dan pendinginan. Stabilisasi ini mencegah pergerakan material yang dapat menyebabkan gambar kabur, pola bergeser, atau transfer yang tidak sempurna.

Sistem stabilisasi substrat dirancang untuk menampung berbagai jenis dan ketebalan material tanpa mengorbankan keakuratan posisi. Material fleksibel, substrat kaku, dan benda berbentuk tidak beraturan semuanya dapat diposisikan dengan aman menggunakan mekanisme penahan yang dapat disesuaikan, yang menyesuaikan diri dengan kebutuhan dimensi berbeda sambil tetap menjaga ketepatan yang diperlukan untuk hasil pencetakan yang akurat.

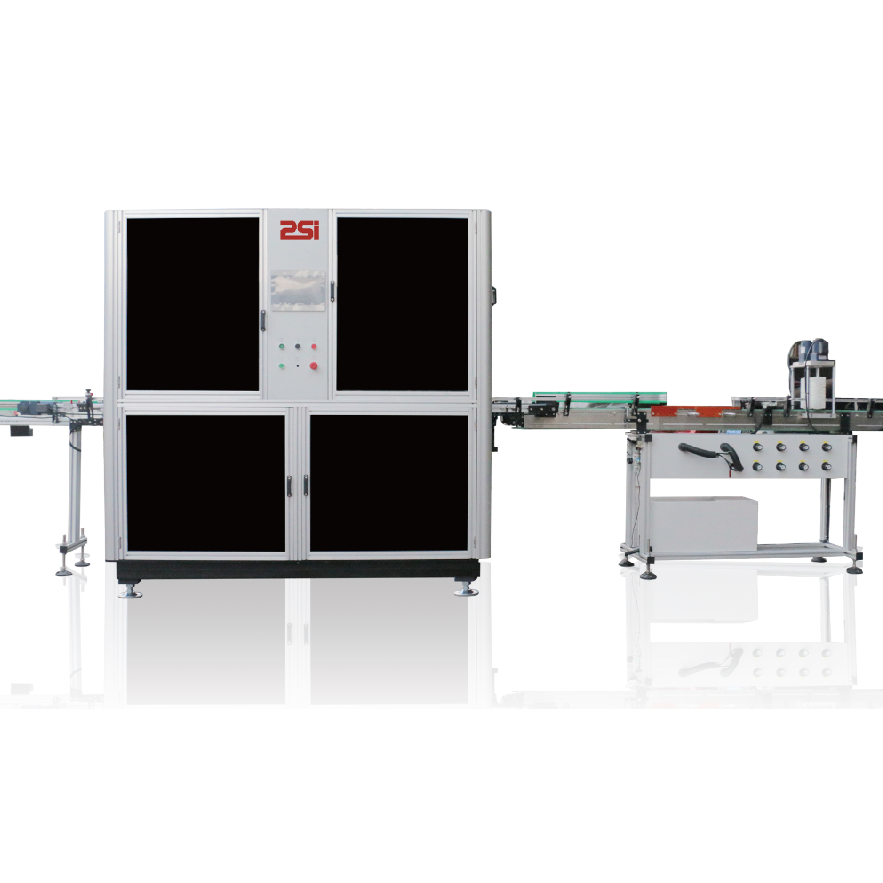

Lingkungan produksi dengan volume tinggi mendapatkan manfaat besar dari sistem umpan dan pelepasan otomatis yang mempertahankan akurasi posisi sekaligus meningkatkan kapasitas produksi. Sistem-sistem ini mengangkut substrat melalui proses pencetakan menggunakan mekanisme konveyor presisi, sistem penentuan posisi yang digerakkan oleh servo, serta profil akselerasi terkendali yang mencegah pergeseran atau distorsi material selama penanganan.

Sistem penanganan otomatis mengurangi intervensi operator dalam proses pengaturan posisi, menghilangkan potensi kesalahan manusia sekaligus menjaga waktu siklus yang konsisten. Material ditempatkan, diproses, dan diangkat dengan akurasi yang dapat diulang untuk memastikan hasil seragam pada jumlah produksi besar. Otomasi ini juga mengurangi kelelahan operator serta variasi kualitas yang terkait yang dapat terjadi selama periode operasi manual yang berkepanjangan.

Mesin perpindahan panas canggih dilengkapi sistem pemantauan komprehensif yang melacak parameter proses kritis secara real-time. Sensor suhu, transduser tekanan, dan mekanisme pengatur waktu terus memantau kondisi operasi serta membandingkannya dengan parameter yang telah ditetapkan untuk akurasi pencetakan optimal. Pemantauan terus-menerus ini memungkinkan deteksi segera atas setiap penyimpangan yang dapat memengaruhi kualitas cetak sebelum menghasilkan produk cacat.

Sistem pemantauan menghasilkan catatan proses terperinci yang mendokumentasikan kondisi operasi untuk setiap siklus pencetakan, sehingga menciptakan jejak audit kualitas yang lengkap. Kemampuan dokumentasi ini penting untuk program kontrol kualitas, upaya optimasi proses, dan kegiatan pemecahan masalah. Operator dapat menganalisis data historis untuk mengidentifikasi tren, mengoptimalkan pengaturan, serta mencegah munculnya kembali masalah kualitas yang dapat merusak akurasi pencetakan.

Algoritma kontrol canggih dalam peralatan modern dapat secara otomatis menyesuaikan parameter proses berdasarkan umpan balik waktu nyata dari sistem pemantauan. Kontrol adaptif ini mengkompensasi perubahan lingkungan, variasi material, dan pola keausan peralatan yang dapat memengaruhi akurasi pencetakan. Sistem terus-menerus mengoptimalkan kondisi operasi untuk menjaga hasil yang konsisten meskipun dalam kondisi yang berubah-ubah.

Sistem kontrol adaptif belajar dari setiap siklus pencetakan, membangun basis data parameter optimal untuk berbagai kombinasi material dan kondisi operasi. Kemampuan pembelajaran mesin ini memungkinkan peningkatan berkelanjutan dalam akurasi pencetakan seiring sistem mengumpulkan pengalaman operasional dan menyempurnakan strategi kontrolnya berdasarkan data kinerja aktual.

Mesin transfer panas modern dapat terintegrasi langsung dengan sistem desain berbantuan komputer dan platform manajemen alur kerja digital, menghilangkan potensi kehilangan akurasi yang terjadi selama transfer file dan proses pengaturan manual. Integrasi digital langsung memastikan spesifikasi desain diterjemahkan secara tepat ke dalam parameter mesin tanpa kesalahan interpretasi atau kerusakan data yang dapat mengganggu akurasi pencetakan.

Kemampuan integrasi digital mencakup penskalaan otomatis, pencocokan warna, dan perhitungan penempatan yang mengoptimalkan parameter transfer sesuai kebutuhan desain tertentu. Grafik kompleks dengan detail halus, transisi gradien, dan persyaratan warna yang presisi dapat direproduksi secara akurat menggunakan parameter yang dihitung langsung dari file desain digital, memastikan reproduksi elemen visual yang sesuai dengan maksud desain.

Sistem alur kerja terintegrasi memungkinkan perencanaan produksi yang tepat dengan mempertimbangkan karakteristik material, kebutuhan persiapan, dan spesifikasi kualitas untuk setiap pekerjaan. Sistem perencanaan ini dapat secara otomatis mengurutkan pekerjaan guna meminimalkan perubahan persiapan, mengoptimalkan penggunaan material, serta menjaga standar kualitas yang konsisten sepanjang proses produksi. Pendekatan sistematis terhadap manajemen produksi ini mengurangi peluang terjadinya kesalahan sekaligus memaksimalkan keakuratan dari teknologi mesin perpindahan panas canggih.

Sistem penjadwalan juga melacak kinerja peralatan dan kebutuhan pemeliharaan, memastikan mesin beroperasi pada tingkat akurasi maksimal melalui jadwal pemeliharaan preventif dan kalibrasi yang tepat. Kegiatan pemeliharaan rutin dijadwalkan secara otomatis berdasarkan pola penggunaan dan data pemantauan kinerja, mencegah penurunan akurasi akibat keausan peralatan atau penyimpangan kalibrasi.

Faktor paling kritis yang memengaruhi akurasi pencetakan transfer panas meliputi ketepatan kontrol suhu, keseragaman distribusi tekanan, akurasi penempatan substrat, dan konsistensi waktu. Variasi suhu sekalipun hanya beberapa derajat dapat menyebabkan perpindahan yang tidak lengkap atau pergeseran warna, sedangkan tekanan yang tidak merata mengakibatkan rekat sebagian dan variasi kualitas. Penempatan substrat yang tepat memastikan pendaftaran yang benar untuk aplikasi berlapis, dan konsistensi waktu mencegah kurangnya pematangan atau terlalu panas yang merusak kualitas transfer.

Mesin transfer panas otomatis memberikan akurasi yang jauh lebih unggul dibandingkan proses manual karena menghilangkan variabilitas manusia dalam penempatan, waktu, dan tekanan. Sistem otomatis mempertahankan parameter operasi yang konsisten selama ribuan siklus, sedangkan proses manual dipengaruhi oleh kelelahan operator, variasi keterampilan, dan fluktuasi perhatian. Kontrol presisi pada peralatan otomatis biasanya mencapai akurasi penempatan dalam pecahan milimeter, dibandingkan toleransi manual yang diukur dalam milimeter.

Praktik perawatan penting meliputi kalibrasi rutin sensor suhu dan tekanan, pembersihan elemen pemanas dan pelat tekan, verifikasi akurasi posisi menggunakan substrat uji, serta penggantian panduan posisi atau segel yang aus. Jadwal perawatan preventif harus mencakup prosedur pembersihan harian, pemeriksaan kalibrasi mingguan, inspeksi menyeluruh bulanan, dan pengukuran presisi tahunan oleh teknisi terlatih untuk memastikan kinerja akurasi yang berkelanjutan.

Mesin transfer panas canggih dirancang dengan parameter yang dapat disesuaikan untuk mengakomodasi berbagai jenis bahan substrat sambil mempertahankan standar ketepatan. Bahan yang berbeda memerlukan kombinasi suhu, tekanan, dan waktu tertentu, yang dapat diprogram ke dalam sistem kontrol peralatan modern. Kuncinya adalah pemilihan dan kalibrasi parameter yang tepat untuk setiap jenis bahan, sehingga konduktivitas termal, variasi ketebalan, dan karakteristik permukaan dapat dikompensasi secara memadai melalui penyesuaian pengaturan mesin yang sesuai.