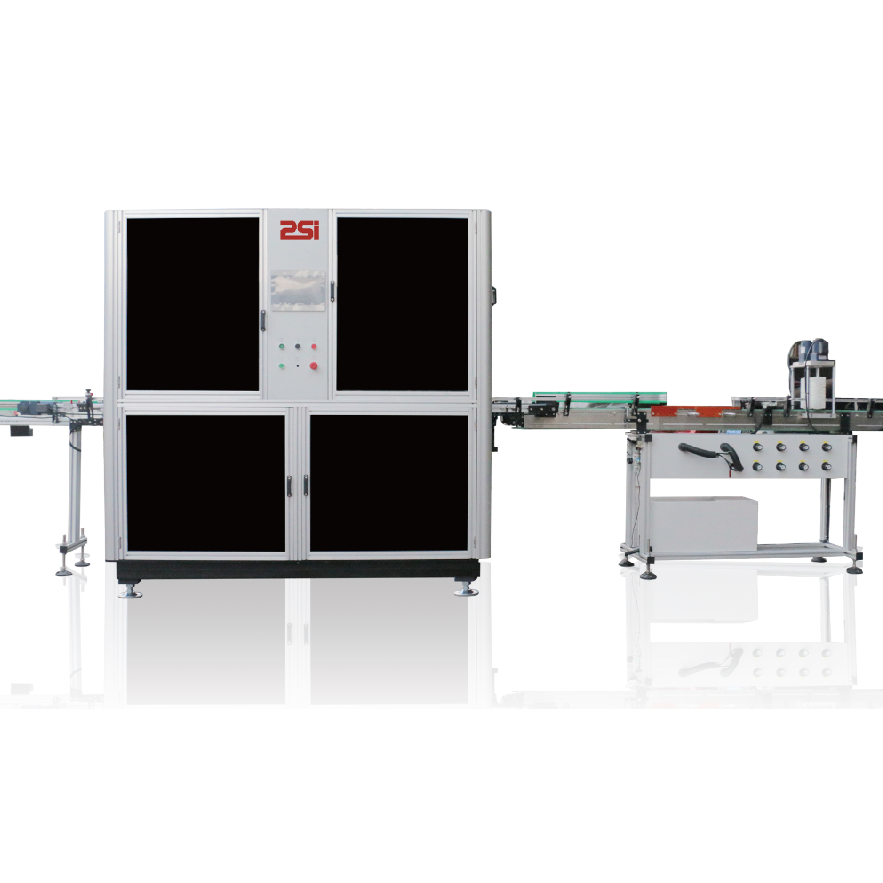

La produzione moderna richiede precisione e coerenza in ogni aspetto del processo produttivo, in particolare per quanto riguarda le applicazioni di stampa. Una macchina per la stampa a trasferimento termico rappresenta un approccio rivoluzionario per ottenere una precisione superiore nella stampa su diversi materiali e supporti. Questi dispositivi sofisticati utilizzano processi termici controllati per garantire il trasferimento preciso di disegni, motivi e grafiche con una qualità e coerenza notevoli, che i metodi di stampa tradizionali spesso faticano a raggiungere.

Il fondamento del miglioramento della precisione di stampa nei macchine per il Trasferimento Termico risiede nei loro sofisticati sistemi di regolazione della temperatura. Questi sistemi utilizzano termostati di precisione e controllori digitali che mantengono intervalli di temperatura esatti entro frazioni di grado. A differenza dei metodi di stampa convenzionali che possono subire fluttuazioni termiche, le attrezzature moderne per la stampa a trasferimento termico garantiscono condizioni termiche costanti durante l'intero processo di stampa. Questa coerenza si traduce direttamente in un'attivazione uniforme dell'inchiostro, un'adeguata adesione e una riproduzione cromatica costante su tutti i materiali stampati.

Le macchine per il trasferimento termico di livello professionale incorporano molteplici zone di riscaldamento che possono essere controllate e monitorate in modo indipendente. Ogni zona mantiene un profilo termico specifico, consentendo applicazioni di stampa complesse che richiedono condizioni termiche diverse in varie fasi. Questo approccio multizona elimina le aree surriscaldate e quelle fredde, comuni nelle attrezzature di stampa meno sofisticate, garantendo che ogni parte del substrato riceva esattamente la quantità di calore necessaria per una qualità ottimale del trasferimento.

La distribuzione uniforme della pressione rappresenta un altro fattore critico per ottenere un'elevata precisione di stampa. Le macchine avanzate per il trasferimento termico sono dotate di sistemi pneumatici o idraulici di pressione che applicano una forza costante su tutta la superficie di stampa. Questa distribuzione uniforme della pressione garantisce un contatto completo del materiale di trasferimento con il substrato, eliminando trasferimenti parziali, bolle d'aria e schemi di adesione irregolari che potrebbero compromettere la qualità della stampa.

I sistemi di controllo preciso della pressione delle attrezzature moderne consentono agli operatori di regolare i parametri di forza in base allo spessore del materiale, alle caratteristiche del film di trasferimento e alle proprietà del substrato. Questa adattabilità assicura condizioni di incollaggio ottimali per diverse applicazioni, mantenendo al contempo l'equilibrio delicato tra una pressione sufficiente per un'adeguata adesione e una forza eccessiva che potrebbe danneggiare materiali sensibili o alterare dettagli fini nel disegno stampato.

Le macchine moderne per il trasferimento di calore incorporano sofisticati sistemi digitali di registrazione che migliorano notevolmente la precisione di posizionamento rispetto ai metodi di allineamento manuale. Questi sistemi utilizzano sensori ottici, guide laser e meccanismi di posizionamento controllati da computer per garantire un posizionamento preciso dei materiali di trasferimento sui supporti. La capacità di registrazione digitale elimina gli errori umani nel posizionamento, che tradizionalmente sono stati una delle principali cause di imprecisioni nella stampa in applicazioni di trasferimento.

Le funzioni di allineamento automatico possono rilevare i bordi del supporto, i segni di riferimento e le grafiche preesistenti per stabilire una registrazione perfetta in applicazioni multistrato o con motivi ripetuti. Questa tecnologia è particolarmente preziosa in applicazioni industriali dove un posizionamento costante su centinaia o migliaia di elementi identici è essenziale per mantenere standard qualitativi elevati e ridurre gli scarti derivanti da stampe mal allineate.

Moderno macchina per trasferimento di calore i sistemi sono dotati di controllo del movimento programmabile che garantisce un'accuratezza ripetibile nel posizionamento per ogni ciclo di stampa. Questi sistemi memorizzano i parametri di posizionamento per diversi tipi di lavoro, consentendo agli operatori di richiamare le impostazioni precise per applicazioni ricorrenti. I controlli programmabili eliminano le variazioni di configurazione tra operatori e cicli produttivi, assicurando risultati costanti indipendentemente da chi utilizza l'attrezzatura o dal momento in cui il lavoro viene eseguito.

I sistemi di controllo del movimento incorporano anche meccanismi di feedback che monitorano continuamente l'accuratezza del posizionamento durante il funzionamento. Se viene rilevata una deviazione dai parametri programmati, il sistema può automaticamente correggere o avvisare gli operatori di potenziali problemi prima che influiscano sulla qualità della stampa. Questa capacità di monitoraggio in tempo reale previene la produzione di articoli difettosi e mantiene standard di qualità costanti durante lunghi cicli produttivi.

Una stampa accurata richiede un posizionamento stabile del supporto durante tutto il processo di trasferimento, e le macchine avanzate per transfer termico raggiungono questo risultato grazie a sofisticati sistemi di movimentazione del materiale. Questi sistemi includono tavoli con aspirazione a vuoto, meccanismi di bloccaggio meccanico e guide regolabili che fissano i materiali in posizioni precise durante i cicli di riscaldamento e raffreddamento. La stabilizzazione impedisce movimenti del materiale che potrebbero causare immagini sfocate, spostamenti dei motivi o trasferimenti incompleti.

I sistemi di stabilizzazione del supporto sono progettati per accogliere diversi tipi e spessori di materiale senza compromettere la precisione del posizionamento. Materiali flessibili, supporti rigidi e oggetti di forma irregolare possono tutti essere posizionati in modo sicuro utilizzando meccanismi di bloccaggio regolabili, adattabili a diverse esigenze dimensionali, mantenendo al contempo la precisione necessaria per ottenere risultati di stampa accurati.

Gli ambienti di produzione ad alto volume beneficiano notevolmente dai sistemi automatizzati di alimentazione ed espulsione che mantengono la precisione di posizionamento aumentando al contempo la produttività. Questi sistemi trasportano i substrati attraverso il processo di stampa utilizzando meccanismi di trasporto di precisione, sistemi di posizionamento a servocontrollo e profili di accelerazione controllati che impediscono lo spostamento o la deformazione del materiale durante la manipolazione.

I sistemi di movimentazione automatica riducono l'intervento dell'operatore nel processo di posizionamento, eliminando potenziali fonti di errore umano e mantenendo tempi di ciclo costanti. I materiali vengono posizionati, lavorati ed estratti con precisione ripetibile, garantendo risultati uniformi su grandi quantità produttive. Questa automazione riduce inoltre l'affaticamento dell'operatore e le conseguenti variazioni di qualità che possono verificarsi durante lunghi periodi di funzionamento manuale.

Le macchine avanzate per il trasferimento di calore incorporano sistemi di monitoraggio completi che rilevano in tempo reale i parametri critici del processo. Sensori di temperatura, trasduttori di pressione e meccanismi temporizzati monitorano continuamente le condizioni operative e le confrontano con i parametri stabiliti per garantire la massima precisione di stampa. Questo monitoraggio costante permette di rilevare immediatamente eventuali deviazioni che potrebbero influire sulla qualità della stampa, prima che queste causino prodotti difettosi.

I sistemi di monitoraggio generano registri dettagliati del processo che documentano le condizioni operative per ogni ciclo di stampa, creando una traccia completa per il controllo qualità. Questa capacità di documentazione è essenziale per i programmi di controllo qualità, gli sforzi di ottimizzazione del processo e le attività di risoluzione dei problemi. Gli operatori possono analizzare i dati storici per identificare tendenze, ottimizzare le impostazioni e prevenire problemi di qualità ricorrenti che potrebbero compromettere l'accuratezza della stampa.

Algoritmi di controllo sofisticati nei moderni equipaggiamenti possono regolare automaticamente i parametri del processo in base a feedback in tempo reale provenienti dai sistemi di monitoraggio. Questi controlli adattivi compensano le variazioni ambientali, le differenze nei materiali e i modelli di usura dell'equipaggiamento che altrimenti potrebbero influenzare la precisione della stampa. Il sistema ottimizza continuamente le condizioni operative per mantenere risultati costanti nonostante le circostanze variabili.

I sistemi di controllo adattivo apprendono da ogni ciclo di stampa, costruendo un database di parametri ottimali per diverse combinazioni di materiali e condizioni operative. Questa capacità di apprendimento automatico consente un miglioramento continuo della precisione di stampa man mano che il sistema accumula esperienza operativa e affina le proprie strategie di controllo sulla base dei dati effettivi di prestazione.

Le moderne macchine per il trasferimento termico possono integrarsi direttamente con sistemi di progettazione assistita da computer e piattaforme di gestione dei flussi di lavoro digitali, eliminando potenziali perdite di precisione che si verificano durante i trasferimenti di file e i processi manuali di configurazione. L'integrazione digitale diretta garantisce che le specifiche di progetto vengano tradotte con precisione nei parametri della macchina, senza errori di interpretazione o corruzione dei dati che potrebbero compromettere l'accuratezza della stampa.

Le capacità di integrazione digitale includono ridimensionamento automatico, abbinamento del colore e calcoli di posizionamento che ottimizzano i parametri di trasferimento in base a specifiche esigenze di progettazione. Grafiche complesse con dettagli fini, transizioni graduate e requisiti cromatici precisi possono essere riprodotte accuratamente utilizzando parametri calcolati direttamente dai file di progettazione digitale, garantendo una riproduzione fedele degli elementi visivi previsti.

I sistemi di flusso di lavoro integrati consentono una pianificazione precisa della produzione che tiene conto delle caratteristiche dei materiali, dei requisiti di configurazione e delle specifiche qualitative per ogni commessa. I sistemi di pianificazione possono automaticamente sequenziare le commesse per minimizzare i cambi di allestimento, ottimizzare l'utilizzo dei materiali e mantenere standard qualitativi costanti durante tutta la produzione. Questo approccio sistematico alla gestione produttiva riduce le possibilità di errore massimizzando nel contempo i vantaggi in termini di precisione offerti dalla tecnologia avanzata delle macchine per il trasferimento termico.

I sistemi di programmazione monitorano anche le prestazioni delle attrezzature e i relativi requisiti di manutenzione, garantendo che le macchine funzionino sempre al massimo livello di precisione grazie a programmi adeguati di manutenzione preventiva e calibrazione. Le attività di manutenzione periodiche vengono pianificate automaticamente sulla base dei modelli di utilizzo e dei dati di monitoraggio delle prestazioni, prevenendo la perdita di accuratezza dovuta all'usura delle apparecchiature o a deriva nella calibrazione.

I fattori più critici che influenzano la precisione della stampa a trasferimento termico includono la precisione del controllo della temperatura, l'uniformità della distribuzione della pressione, la precisione del posizionamento del substrato e la costanza dei tempi. Variazioni di temperatura anche di pochi gradi possono causare trasferimenti incompleti o variazioni cromatiche, mentre una pressione non uniforme provoca un'adesione parziale e variazioni di qualità. Un preciso posizionamento del substrato garantisce un corretto registro nelle applicazioni multistrato, e una tempistica costante previene la polimerizzazione insufficiente o il surriscaldamento, che compromettono la qualità del trasferimento.

Le macchine automatizzate per il trasferimento di calore offrono un'accuratezza significativamente superiore rispetto ai processi manuali, grazie all'eliminazione delle variabilità umane nel posizionamento, nei tempi e nell'applicazione della pressione. I sistemi automatizzati mantengono parametri operativi costanti per migliaia di cicli, mentre i processi manuali sono soggetti a stanchezza dell'operatore, variazioni di competenza e fluttuazioni di attenzione. I controlli di precisione delle apparecchiature automatizzate raggiungono tipicamente accurati di frazioni di millimetro, contrariamente alle tolleranze manuali misurate in millimetri.

Le pratiche essenziali di manutenzione includono la calibrazione regolare dei sensori di temperatura e pressione, la pulizia degli elementi riscaldanti e delle piastre a pressione, la verifica dell'accuratezza di posizionamento mediante substrati di prova e la sostituzione di guide di posizionamento o guarnizioni usurati. I programmi di manutenzione preventiva dovrebbero prevedere procedure di pulizia giornaliere, controlli settimanali di calibrazione, ispezioni complete mensili e misurazioni di precisione annuali effettuate da tecnici qualificati per garantire prestazioni accurate nel tempo.

Le macchine avanzate per il trasferimento di calore sono progettate con parametri regolabili che si adattano a diversi materiali di supporto mantenendo standard di precisione. Materiali diversi richiedono specifiche combinazioni di temperatura, pressione e tempi, che possono essere programmate nei sistemi di controllo delle attrezzature moderne. L'aspetto fondamentale è la corretta selezione e calibrazione dei parametri per ogni tipo di materiale, garantendo che conducibilità termica, variazioni di spessore e caratteristiche superficiali siano adeguatamente compensate mediante opportuni aggiustamenti delle impostazioni della macchina.

Notizie di rilievo

Notizie di rilievo2024-08-12

2024-08-12

2024-08-12